TACHO CONTINUO VERTICAL

El tacho continuo vertical (VKT, por sus siglas en alemán) de BMA, es básicamente un sistema compuesto de cámaras de cristalización sobrepuestas, lo que significa que la unidad funciona como una cascada, formada por varios recipientes con agitación, en donde la masa fluye de la parte superior hacia la base por acción de la gravedad.

El comprobado diseño cilíndrico de las cámaras, parecido al de los tachos discontinuos, y el adecuado mecanismo de agitación mecánica permiten una óptima transferencia de calor y una muy eficiente circulación de la masa (jarabe con cristales en suspensión) en cada cámara. Debido a la circulación forzada, en conjunto con los bajos niveles de masa, es posible usar vapor de calentamiento a baja presión, ya que la presión hidrostática de la columna de masa es mucho más baja que en un tacho de bache convencional.

Un sistema de control proporciona constantemente las condiciones de operación en cada cámara y cada una de ellas se adapta a las condiciones de operación en términos de volumen, superficie de calentamiento, agitador, etc.

Las cámaras individuales del VKT pueden ajustarse separadamente, proporcionando operación continua y ventajas tecnológicas como:

- Flujo uniforme de vapor de calentamiento, proveniente de los evaporadores.

- Flujo uniforme de solución de alimentación.

- Flujo uniforme de vahos hacia el condensador.

- Flujo uniforme de masa de descarga.

Un requerimiento para la cristalización continua es el empleo de semilla para mantener en el producto final una proporción mínima de cristales muy pequeños o muy grandes.

Limpieza del VKT:

Un requerimiento para todo tacho continuo es el que debe de funcionar sin interrupciones durante toda la zafra. Esto es causa de un problema, ya que no es posible evitar las incrustaciones, sobre todo en el caso de masas con elevada pureza, por lo que generalmente es necesario vaciar periódicamente el tacho para limpieza.

En el caso de los tachos BMA, además de numerosos dispositivos que ayudan a suprimir incrustaciones, el sistema permite el retirar temporalmente de funcionamiento una de las cámaras mientras se le hace limpieza, enviando (bypass) la masa a la siguiente cámara.

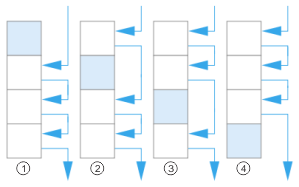

Diagrama de proceso de limpieza del VKT BMA

Para la limpieza de las cámaras de cristalización, el sistema de control cambia las condiciones de operación, así, por ejemplo, cuando es necesario limpiar la cámara 1 la masa ensemillada se dirige a la cámara 2; cuando se limpia la cámara 2 la señal de nivel de la cámara 1 es dirigida a la válvula de alimentación de masa de la línea de by-pass, transfiriendo la masa de la cámara 1 a la cámara 3; cuando se limpia la cámara 4 la señal de nivel de la cámara 3 es dirigida a la bomba de descarga de masa para controlar la velocidad de salida.

El drenado de la masa y de la solución de limpieza se llevan a cabo por diferentes tuberías. Todos los sensores están equipados con sistemas de limpieza con vapor para evitar incrustaciones y asegurar su correcto funcionamiento durante toda la zafra.

Características y ventajas del tacho continuo BMA:

- Excelente circulación de masa se logra con la combinación de agitadores mecánicos y cámaras diseñadas para un flujo óptimo. La eficiente circulación forzada por los agitadores y un bajo nivel de masa sobre las calandrias mejora sustancialmente la transferencia de calor. El sistema VKT ofrece grandes ventajas en el aspecto de economía de energía, ya que el principio de evapo-cristalización opera a niveles bajos de temperatura y permite el uso de vapor de calentamiento a baja presión; esto permite que la planta de evaporación trabaje a un nivel de temperatura menor.

- El hecho de que el VKT es calentado por vapor proveniente del último efecto de evaporador (hasta de un sexto efecto) permite incrementar la evaporación en toda la planta y, como resultado de esto, producir masas con un alto nivel de sustancia seca con un notable ahorro de energía.

- Flujos uniformes de vapor y de solución de alimentación, así como descargas uniformes de masa cocida, vahos y condensados, dan como resultado una operación extremadamente uniforme y suave del tacho, reflejándose en la operación de todo el ingenio y en particular en el área de evaporadores.

- El arreglo de las cámaras de cristalización evita el remezclado de la masa. Esto ayuda a obtener un tamaño de cristal más uniforme, mejorando notablemente el desempeño del centrifugado, reduciendo retornos, ahorrando energía y aumentando el rendimiento general del ingenio.

- Los agitadores mecánicos del sistema VKT permiten trabajar con soluciones de alimentación con un mayor contenido de materia seca que el admitido en sistemas horizontales de cristalización. Así mismo, el contenido final de sustancia seca en la masa final es considerablemente más alto que el alcanzado en sistemas horizontales.

- Para el ciclo de limpieza no se requieren portatemplas adicionales. El ciclo de operación de un VKT para azúcar blanco o azúcar crudo es aproximadamente de 3 a 4 semanas. El VKT para C tiene que limpiarse solamente una vez por zafra; incluso, en condiciones óptimas, es posible que no necesite limpiarse en toda la zafra.

- Aun en caso de que sea necesario retener la masa (por alguna falla en alguna parte del proceso, por ejemplo), los agitadores conservarán las condiciones adecuadas en las cámaras por periodos de hasta varios días. El VKT no necesitará ser vaciado en estos paros.

- Para finalizar la operación del VKT, toda la solución de alimentación que contenga será convertida en masa final, lo que elimina la necesidad de un contenedor de masa adicional; esto representa una gran ventaja en comparación con los tachos continuos horizontales.

- El VKT posee varios implementos para eliminar incrustaciones. Es por esta razón que los periodos entre limpiezas son tan prolongados. Cuenta con dispositivos para humedecer las paredes internas de las cámaras de vapor y las tuberías de masa. La solución aplicada a las paredes evita que la masa se adhiera a estas y previene las incrustaciones en las cámaras de vapor y válvulas durante la operación. Cada cámara de cristalización puede ser desconectada del proceso y brincada (bypass) para propósitos de limpieza. Al incrementar automáticamente la carga a las otras cámaras se asegura un flujo constante aun durante estas etapas de limpieza.

- Es posible incrementar la capacidad del VKT simplemente agregando una cámara de cristalización más. Además es posible instalarlo tanto en el interior como en el exterior. No requiere costosas estructuras o la construcción de edificios especiales. Una simple cimentación de concreto es suficiente. El diseño de torre vertical significa tiempos de instalación cortos.

Galería de Imágenes: